Узнайте 9 факторов, влияющих на срок службы инструмента после заточки

Влияние режимных факторов на качество заточки

Для разработки оптимальных режимов заточки необходимо условия заточки увязывать с микрогеометрией затачиваемого инструмента и физико-механическими свойствами поверхностного слоя (твердостью, структурой измененного слоя, его глубиной), а все эти параметры — с износостойкостью заточенного лезвия при резании древесины.

Окончательная оценка режимов заточки была выявлена в результате испытаний заточенных ножей на износостойкость при фрезеровании древесины. Исследования позволили выявить влияние на качество заточки отдельных элементов режима заточки (поперечной подачи, скорости вращения круга, продольной подачи, охлаждения и др.) и на этой основе разработать рекомендации режимов заточки.

Поперечная подача. Толщина стачиваемого металла за один проход круга — важнейший параметр режима заточки. Увеличение поперечной подачи резко влияет на глубину структурных изменений в поверхностных слоях лезвия, рост мощности шлифования, удельную производительность кругов и чистоту обработки.

Исследования показывают, что увеличение поперечной подачи от 0,02 до 0,04 мм/дв. ход, т. е. в 2 раза (производительность шлифования при этом возрастает также в 2 раза) вызывает рост мощности шлифования на 29%, снижение удельной работы шлифования на 36%, уменьшение удельной производительности на 12%. Эти данные свидетельствуют о малой экономической эффективности заточки при небольших поперечных подачах. Для чистоты обработки, которая с увеличением толщины снимаемого слоя ухудшается, это не имеет существенного значения при наличии операции выхаживания и доводки. В процессе выхаживания, независимо от значений поперечной подачи в первом этапе заточки, достигается постоянная и наилучшая чистота шлифования для круга данной зернистости. Значение выхаживания состоит не только в том, что достигается улучшение чистоты, но и в том, что путем выхаживания можно устранить появляющийся при заточке дефектный поверхностный слой, если он небольшой глубины, или уменьшить его толщину.

Ограничением при выборе поперечной подачи является не чистота получаемой поверхности, которая легко исправляется на последних проходах, а толщина поверхностных слоев, в которых произошли существенные структурные превращения, и удельная производительность шлифовального круга. Окончательные рекомендации по глубине шлифования при заточке ножей из сталей 9Х5ВФ, Р4, Р9 сделаны с учетом этого положения.

Окружная скорость круга. Опыты показывают, что для предупреждения структурных превращений в поверхностном слое и возможного уменьшения заусенцев на лезвии необходимо выбирать скорость шлифовального круга в зависимости от химического состава стали, характеристики круга, угла заточки, величины поперечной и продольной подачи. Неправильно применение во всех случаях скоростей, указанных на шлифовальном круге. Повышение скорости круга без учета влияния других факторов заточки приводит к увеличению глубины дефектного слоя затачиваемой поверхности и к увеличению толщины заусенца.

Продольная подача. Опыты показывают целесообразность увеличения скорости продольной подачи, так как увеличивается производительность заточки и повышается ее качество. В этом случае шлифовальный круг, являясь источником создания мгновенных высоких температур, меньше находится в контакте с обрабатываемой поверхностью, а в результате сокращения продолжительности действия теплового процесса уменьшается глубина структурных превращений. Верхний предел продольной подачи не установлен. Практически он определяется конструктивными возможностями станка.

Охлаждение при заточке

В процессе абразивного шлифования различают мгновенную температуру шлифования и установившуюся, или среднюю температуру распространяющуюся на значительный объем затачиваемого инструмента.

О последствиях мгновенных тепловых импульсов абразивных зерен достаточно подробно говорилось.

В отличие от мгновенной температуры установившаяся температура невелика и не может вызывать фазовых превращений металла. Однако в результате нагрева поверхностных слоев, что неизбежно при шлифовании, создается определенный температурный перепад в объеме затачиваемого инструмента. В инструментах с большой длиной лезвия (строгальных ножах и т. д.) перепад температуры по ширине ножа приводит к деформации режущей кромки. В процессе шлифования задней грани в результате нагрева поверхности обработки у ножа получается выпуклость в сторону режущей кромки.

Выпуклость при заточке стачивается, и лезвие в этот период становится прямолинейным. После заточки, когда нож остынет и температура выровняется, вновь образуется вогнутость лезвия. Величина вогнутости зависит от количества выделяющегося в процессе шлифования тепла и интенсивности отвода его из инструмента. Интенсивность отвода тепла зависит от размеров инструмента, зажимных устройств и способа охлаждения.

Охлаждением затачиваемого инструмента жидкостью можно существенно влиять на установившуюся температуру и значительно уменьшать коробление лезвия, возможность возникновения шлифовочных трещин и выкрашивания инструментального материала.

Так, опыты авторов показали, что строгальные ножи из стали 9Х5ВФ, заточенные при охлаждении жидкостью, имеют в 2—3 раза меньшую вогнутость лезвия, чем заточенные всухую (табл. 1).

Таблица 1. Влияние охлаждения при заточке на вогнутость строгальных ножей длиной 600 мм

| № по пор. |

Поперечная подача, мм/дв. ход | Способ заточки | Вогнутость, мм | |

| круга ЭБ25М2К | круга ЭБ25С1К | |||

| 1 2 3 4 5 6 7 |

0,02 0,04 0,06 0,08 0,10 0,04 0,06 |

Сухой » » » » Мокрый » |

0,15 0,26 0,28 0,29 0,29 0,09 0,15 |

0,06 0,23 0,31 0,33 0,35 0,13 0,16 |

Опытные ножи затачивались в следующих условиях: общая толщина сошлифованного слоя при каждой поперечной подаче 0,5 мм; выставка ножа над столом станка 10 мм; продольная подача 12,5 м/мин.

Путем охлаждения жидкостью решается также вопрос об удалении продуктов шлифования.

Итак, обильное равномерное охлаждение затачиваемых дереворежущих инструментов способствует повышению качества затачиваемой поверхности, уменьшению коробления инструментов большой длины, повышению производительности кругов, уменьшению возможности возникновения шлифовочных трещин и т. д. Важно, чтобы охлаждение было обильным и непрерывным. При недостаточном охлаждении трещины возникают чаще, чем при шлифовании всухую.

Наиболее эффективное охлаждение обеспечивается применением смазочно-охлаждающих жидкостей.

Охлаждающее действие жидкости заключается в отводе тепла из зоны шлифования в результате теплопередачи и поглощения тепла жидкостью при испарении. Наилучшей охлаждающей способностью обладает вода.

Однако для предотвращения коррозии деталей станка к воде добавляют мыло и электролиты (кальцинированную соду, тринатрийфосфат, нитрид натрия, силикат натрия и т. д.), которые образуют защитные пленки.

Наибольшее применение при охлаждении стального инструмента нашли следующие составы: 1) вода 98,97÷99,5%, сода кальцинированная 0,80÷1,0%, нитрат натрия 0,15÷0,25%: 2) вода 97÷98,%., сода кальцинированная 2—3% (для кругов на бакелитовой связке содержание соды следует снижать до 0,5%).

Окончательное формирование лезвия в процессе заточки

При заточке резцов абразивными кругами способом шлифования нельзя получить правильную микрогеометрию режущей части инструмента и требуемую остроту лезвия. Окончательное формирование режущей кромки достигается доводкой. Поскольку износ резца происходит на величине 60—80 мк, нет необходимости в процессе доводки получать высокий класс шероховатости по всей ширине задней поверхности резца, достаточно обеспечить высокий класс (не ниже 9) на участке шириной 0,5—1,0 мм.

Шероховатость режущих граней. Шероховатость обработанной поверхности зависит от количества и глубины рисок, которые остаются от абразивных зерен круга после шлифования. Критерии оценки и классификация шероховатости поверхности установлены ГОСТ 2789-59 (с 1/1 1975 г. введен ГОСТ 2789—73.). Этим стандартом предусмотрено 14 классов чистоты поверхности. Кроме того, классы от 6 до 14 дополнительно разделены на три разряда каждый. Наивысший класс чистоты 14 (обозначается 4), а самый грубый (1).

Шероховатость поверхности оценивается или по высоте микронеровностей, или по другим показателям. Определяют эти показатели специальными приборами (двойным микроскопом МИС-11, ощупывающими приборами КВ-7, ПЧ-2 и др.).

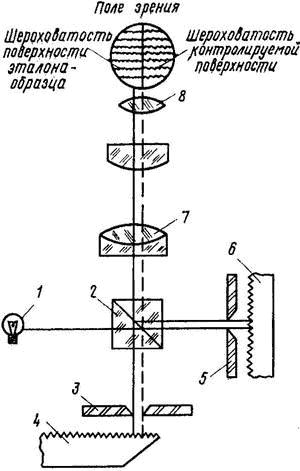

Более прост, но менее точен способ непосредственного сравнения контролируемой поверхности на инструменте с поверхностью образцов-эталонов, шероховатость которых заранее и точно измерена на приборах. Для этого применяют специальные микроскопы сравнения (типов МС-48 и МС-49), увеличивающие до 30—55 раз. Микроскопы сравнения можно применять для оценки шероховатости до 9—10-го класса включительно. Это именно тот диапазон, который рекомендуется для многих типов дереворежущих инструментов.

Рис. 12. Оптическая схема сравнительного микроскопа для контроля шероховатости поверхности

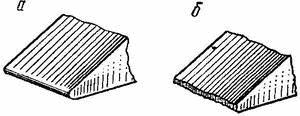

Рис. 13. Формы режущей кромки после заточки и после доводки: а — устойчивая; б — склонная к выкрашиванию

На рис. 12 приведена оптическая схема сравнительного микроскопа, поясняющая принцип его работы. Шлифованная поверхность инструмента 4 сравнивается с поверхностью образца-эталона 6 путем их одновременного рассматривания через окуляр 8. Поле зрения разделено на две половины, поэтому видны два изображения рядом — изображение поверхности эталона и изображение поверхности инструмента. Это осуществляется при помощи призмы 2, которая распределяет лучи света от лампочки по двум направлениям. Часть лучей проходит через призму 2 и диафрагму 5 на поверхность эталона и, отразившись от нее, возвращается в призму 2 и затем, проходя через объектив 7 и окуляр 8, дает изображение поверхности эталона. Другая часть лучей от лампочки 1 направляется призмой 2 вниз, проходит через диафрагму 3 и, отразившись от контролируемой поверхности 4, вновь возвращается в призму 2, проходит через объектив 7 и окуляр 8 и дает на второй половине окуляра изображение микронеровностей на контролируемой поверхности.

Микронеровности шероховатости имеют сравнительно небольшие размеры, измеряемые в пределах 6—0,5 мкм. На тщательно доведенных поверхностях они еще меньше. Тем не менее шероховатость режущих элементов влияет на величину усилий при резании древесины, качество обработки и износостойкость режущего инструмента.

Риски от абразивных зерен круга образуют на лезвии углубления и делают его «зазубренным», что приводит к интенсивному выкрашиванию лезвия в процессе работы. Чтобы получить режущую кромку такого качества, при котором в нормальных условиях эксплуатации инструмента начинался бы нормальный износ лезвия без выломов и отгибов, необходимо ее округлить. Округления при большой остроте лезвия достигают в результате тщательной обработки — доводки. На рис. 13 показаны лезвия после заточки и после доводки.

Исследования, выполненные, авторами, подтверждают это. У строгальных ножей, лезвия которых, доведенные до высокой остроты (ширина теневой полоски 0,004—0,006 мм), имели закругленную форму (рис. 13, а), выломы не наблюдались.

Исследования и опыт использования дереворежущих инструментов показывают, что шероховатость передней и задней поверхностей должна соответствовать 9-му классу. В этом случае, например, стойкость строгальных ножей повышается на 25—30% по сравнению со стойкостью при шероховатости 6—7-го классов.

Обработка режущих элементов большинства дереворежущих инструментов до более высокого класса шероховатости не имеет большого практического смысла. Рекомендации о целесообразности обработки режущих элементов дереворежущих инструментов по 9-му классу безусловно должны быть выполнены при заточке инструмента, тем более что достичь такой шероховатости в условиях производства нетрудно.

Оптимальный 9-й класс шероховатости дает круг зернистостью 8 при заточке с выхаживанием.

Заточка пробивного инструмента

Одним из важнейших факторов, влияющих на срок службы пробивного инструмента, является его своевременная заточка или шлифовка. Данная операция выражается в снятии изношенного режущего слоя, непосредственно вступающего в соприкосновение с материалом. Причина такой операции — при постоянном использовании инструмента появляются микросколы, износ кромки, сколы углов при прямоугольных и квадратных формах и т.д. Как следствие, отсутствие идеальной режущей кромки приводит к тому, что качество пробивки понижается, появляются заусенцы, некачественно и неточно вырубается металл, а инструмент, в свою очередь начинает изнашиваться сильнее, при этом требуется большее усилие пробивки и увеличивается износ самого оборудования.

Одним из важнейших факторов, влияющих на срок службы пробивного инструмента, является его своевременная заточка или шлифовка. Данная операция выражается в снятии изношенного режущего слоя, непосредственно вступающего в соприкосновение с материалом. Причина такой операции — при постоянном использовании инструмента появляются микросколы, износ кромки, сколы углов при прямоугольных и квадратных формах и т.д. Как следствие, отсутствие идеальной режущей кромки приводит к тому, что качество пробивки понижается, появляются заусенцы, некачественно и неточно вырубается металл, а инструмент, в свою очередь начинает изнашиваться сильнее, при этом требуется большее усилие пробивки и увеличивается износ самого оборудования.

Таким образом, в задачу оператора входит не только обязанность работать на оборудовании, но и постоянно следить за состоянием инструмента, чтобы вовремя осуществить его обслуживание — перешлифовку для возврата в идеальное состояние. Любой приобретаемый инструмент имеет свою нормальную длину для перезаточки и, таким образом, общий срок службы инструмента обычно составляет количество перезаточек х интервал между перезаточками, который будет постоянным при работе оборудования в одном режиме и на одной толщине металла.

При этом, безусловно, очень важным моментом является не пропустить рекомендуемый момент перезаточки, так как использование инструмента с изношенной кромкой будет влиять на его повышенный износ и, таким образом, в случае несвоевременной шлифовки, к примеру, на 0,1 мм, последующая длина перезаточки может составить 0,2-0,3 мм и более, то есть общее количество возможных перезаточек будет существенно снижено.

Для операции заточки пробивного инструмента для координатно-пробивных прессов, компании используют, как специализированные, так и индивидуальные решения. В качестве индивидуальных решений, завод может использовать какие-то приспособления или зажимы и осуществление заточки на продольно-шлифовальном или плоско-шлифовальном станке. В пользу специализированных решений говорит факт специализированного применения без необходимости самостоятельно изобретать средства зажима, обрабатывающих режимов и применять, порой, более дорогостоящее оборудование для решения простых задач.

Любые станки для заточки пробивного инструмента предназначены исключительно для одной задачи, как правило очень просты в эксплуатации и должны располагаться в непосредственной близости от координатно-пробивного пресса для работы одним оператором.

В настоящее время на рынке предлагается различное оборудование, начиная от ручных и настольных станков, кончая полностью автоматическим управлением с цифровым контролем. В пользу ручных станков может говорить цена такого оборудования, но, при этом, клиент получает проблемы с наличием всех адаптеров, и, возможно, с размагничиванием после обработки. Автоматические станки позволяют полную обработку с помощью контроллера, но, при их значительной эффективности, стоимость таких станков достаточно высока для простых операций перезаточки. Полуавтоматические заточные станки, как правило, работают по принципу ручного подхода к старту заточки и последующей установки значения для автоматического запуска (с цифровым контролем).

Шлифовальный станок F-Grinder для заточки пробивного инструмента

Представляем полу-автоматический шлифовальный станок для перезаточки пуансонов и матриц координатно-пробивных прессов различных марок и производителей c полностью закрытой зоной обработки и панелью управления SIEMENS Touch для станков: Trumpf, Amada, Finn-Power, Prima-Power.

На какое время должно хватать заточки профессионалных маникюрных щипчиков?

От чего зависит время, срок службы маникюрных щипчиков от заточки до переточки? Я встречал отзывы о работе маникюрными щипчиками больше года и даже 1,5 года. Другие же мастера маникюра жалуются на заточку, которой хватает на два дня или даже на один маникюр. На какой срок всё-таки ориентироваться и чего ожидать от инструмента после заточки? Об этом вы узнаете в этой статье.

Срок работоспособности маникюрных щипчиков зависит от многих факторов. Субъективных (тех, которые зависят от вас) и объективных. Начну с объективных. (тех что не зависят от вас)

Сталь для маникюрных щипчиков

Длительность работы накожниц до переточки зависит от материала, используемого для изготовления инструмента. Маркой стали определяется возможная твёрдость и прочность, а значит долговечность режущих кромок накожниц. Оптимальная сталь для профессиональных маникюрных щипчиков 40Х13, поскольку эта сталь даёт после закалки именно ту твёрдость, которая необходима для маникюрных щипчиков. Ни больше, ни меньше. У сталей с большим содержанием углерода (углерод отвечает за твёрдость стали) снижается способность выдерживать стерилизацию химическими растворами. А повышение коррозионной стойкости стали добавлением таких элементов как никель, приводит к снижению закалочной твёрдости стали. Такие добавки как, кобальт, добавляемые в сталь до 1-2%, несколько улучшают свойства маникюрного режущего инструмента, но совсем не так радикально, как многими ожидается. Поэтому, не сомневаясь, могу сказать, что медицинская сталь марки 40Х13 является именно той золотой серединкой, наилучшим материалом для маникюрных щипчиков, а точнее накожниц. Однако правильно подобранный материал для маникюрных щипчиков обеспечивает лишь возможность долговременной заточки, но не является определяющим фактором.

Качество изготовления сустава накожниц

Профессиональная заточка маникюрных щипчиков

И наконец, третьим фактором, влияющим на то, как долго будет держаться заточка, является непосредственно качество самой заточки. Заточники на таких предприятиях перегружены работой. Существует определённый план, норма выработки, расценки, если работа сдельная. Либо ограниченная зарплата на фиксированной ставке. Эти обстоятельства отрицательно влияют на качество заточки. А самое главное, наверное, то, что заточка это очень тонкая работа и далеко не в каждом городе можно встретить заточника парикмахерского инструмента с необходимыми для этого дела личными качествами. Если вы нашли заточника и довольны работой на 100% вам крупно повезло. Мастер, затачивая маникюрные щипчики, может исправить некоторые дефекты заклёпки, но не все и не всегда.

Итак, мы рассмотрели три объективных причины (то есть не зависящие от вас), из-за которых время работоспособности щипчиков для маникюра может очень значительно разниться. А именно:

- Твёрдость стали.

- Качество сборки.

- Качество заточки.

Марку металла узнаем только со слов производителя. Качественную сборку может определить только профессионал и большей частью только во время работы с этими щипчиками. Предположим, что удача была на вашей стороне, и вам посчастливилось приобрести правильно собранные маникюрные щипчики, изготовленные из нужной марки стали, правильно закаленные и заточенные профессиональным заточником парикмахерского инструмента. Какой срок прослужат такие щипчики до следующей заточки?

Теперь мы подошли к субъективным факторам

То есть, как зависит от вас то, как долго будут работать очень хорошие и профессионально заточенные маникюрные щипчики. Таких факторов два:

Привычка работать тупыми кусачками для кутикулы

Второй фактор, влияющий на срок службы профессиональных и правильно заточенных щипчиков до следующей заточки:

Соблюдение правил по уходу за накожницами

- Необходимо беречь кончики от повреждений в стеклянной, эмалированной и металлической посуде. Однажды, клиентка принесла мне на переточку трое недавно заточенных маникюрных щипчиков. Кончики мол, подтягивают. Оказалось на всех трёх небольшой, но заметный на просвет загиб кончиков вовнутрь. Как выяснилось причиной — небрежная работа с шариковым стерилизатором.

- Смазывать узлы трения после стерилизации. Многие пренебрегают этой простой процедурой. Медицинская сталь, используемая для изготовления профессиональных щипчиков для маникюра, является условно нержавеющей.

- Дезинфицирующие растворы при длительных воздействиях могут вызывать окисление внутренних поверхностей сустава накожниц. Термическая стерилизация приводит к высыханию масла. Работа без смазки значительно ускоряет износ, а значит срок службы щипчиков до следующей заточки.

Надеемся что информация была полезна и поможет продлить срок службы ваших профессионалных щипчиков до переточки. Так же необходимо заметить, что производимая вовремя, регулярная заточка продлевает срок службы инструмента в целом.

Учитывая выше сказаное, более объективно будет определять не время, а количество маникюров сделанных одним инструментом. Нам с вами будет очень интересно узнать ответ на следующие вопросы:

- На сколько маникюров (педикюров) хватает кусачек для кутикулы разных брендов?

- Какие кусачки работают более надёжно и на сколько?

Чтобы ответить на эти вопросы, приглашаем и просим, всех мастеров маникюра, работающих любыми маникюрными кусачками, щипчиками, накожницами, поучаствовать в опросе. Результаты опроса отображаются в сравнительной диаграмме. Диаграмма активна, при наведении курсора на столбик появится название производителя инструмента и обозначение среднестатистического крличества сделанных маникюров(и педикюров) инструментом этой фирмы.

Информационный запрос: Статьи по заточке

Есть такие мастера, которые ездят по парикмахерским и салонам и на месте затачивают. Удобно? Да, но неправильно в корне!

Очень просто взять точильный станок поставить на него абразивный или алмазный круг и сделать заточку. На таких моторах, с кругами, недостаточная скорость вращения. Обычно это 1250 оборотов в минуту. А надо около 3000 об/мин.. Такие станки не отбалансированы, сильно вибрируют. Это уже сигнал, что заточка будет не качественной. При заточке накожниц и маникюрных ножниц пользуются алмазными натфилями или алмазными осилками. Это все равно не обеспечивает правильной заточки, так как не создают правильных геометрических поверхностей режущих кромок, передней поверхности, задней вспомогательной поверхности, угла заострения, угла резания.

Очень просто взять точильный станок поставить на него абразивный или алмазный круг и сделать заточку. На таких моторах, с кругами, недостаточная скорость вращения. Обычно это 1250 оборотов в минуту. А надо около 3000 об/мин.. Такие станки не отбалансированы, сильно вибрируют. Это уже сигнал, что заточка будет не качественной. При заточке накожниц и маникюрных ножниц пользуются алмазными натфилями или алмазными осилками. Это все равно не обеспечивает правильной заточки, так как не создают правильных геометрических поверхностей режущих кромок, передней поверхности, задней вспомогательной поверхности, угла заострения, угла резания.

Пользуясь услугами таких мастеров вы всегда рискуете. Вам могут испортить, а могут и не испортить инструмент. Но как правило — портят. Они точат от руки, не используя специальное оборудование, на котором можно выдержать все необходимые углы заточки. Читать полностью →

Почему точить инструмент нужно в Одинцово?

Где заточить инструмент?

Правильное название соответствующей профессии — заточник-доводчик парикмахерского, маникюрно-педикюрного инструмента. А название — заточник парикмахерского, маникюрно-педикюрного инструмента не совсем корректно. Вот почему. Операции «заточка» и «доводка» различны по содержанию. «Заточка» подразумевает первичную черновую обработку с припусками для доводки . «Доводка» подразумевает чистовую финишную обработку, где нужно выдержать точные размеры, задать класс чистоты поверхности рабочих кромок (включает в себя полировку и выглаживание, доведение режущих кромок до остроты бритвы и зеркального блеска). Дело в том, что парикмахерские, маникюрно-педикюрные инструменты требуют повышенной точности обработки, задании режущим кромкам правильной формы, иначе они просто не будут работать как нужно. Поэтому, если вы обратитесь к простому слесарю или к заточнику-инструментальщику, то он вам, скорее всего, испортит инструмент. Читать полностью →

Правильное название соответствующей профессии — заточник-доводчик парикмахерского, маникюрно-педикюрного инструмента. А название — заточник парикмахерского, маникюрно-педикюрного инструмента не совсем корректно. Вот почему. Операции «заточка» и «доводка» различны по содержанию. «Заточка» подразумевает первичную черновую обработку с припусками для доводки . «Доводка» подразумевает чистовую финишную обработку, где нужно выдержать точные размеры, задать класс чистоты поверхности рабочих кромок (включает в себя полировку и выглаживание, доведение режущих кромок до остроты бритвы и зеркального блеска). Дело в том, что парикмахерские, маникюрно-педикюрные инструменты требуют повышенной точности обработки, задании режущим кромкам правильной формы, иначе они просто не будут работать как нужно. Поэтому, если вы обратитесь к простому слесарю или к заточнику-инструментальщику, то он вам, скорее всего, испортит инструмент. Читать полностью →

Как определить, что ваши инструменты могли испортить?

Заточка ножей машинки для стрижки волос. Что делать, чтобы при заточке мастер не испортил инструмент?

Задайте вот эти вопросы:

Задайте вот эти вопросы:

Какая зернистость на точильном круге? (она должна быть от 80 до 100 мкм.);

Видео удалено.

Число оборотов точильного круга в минуту? (должна быть 2950 об./мин.);

Как мастер точит: от руки или на специальных приспособлениях?

Разбирает ли мастер ножницы перед заточкой? (открутить винтик и точить каждое полотно отдельно);

Рихтует ли мастер ножницы до и после заточки (для задания правильного зазора между полотнами ножниц.

Проверяется ли инструмент лекальной линейке.); Читать полностью →

Какой инструмент купить, чтобы не тратиться на заточку?

Здесь существует такое правило: начинающим парикмахерам лучше покупать не очень дорогой инструмент, а вот для маникюра-педикюра сразу покупать дорогой.

Начинающим парикмахерам:

Начинающим парикмахерам:

Покупайте инструмент только известной фирмы. Например, «Jaguar», «Dovo», «Basler», «Mertz» «KEDAKE». В основном, 1 или 2 класс. 3 или 4 класс не брать, так как у новичков нет достаточного опыта обращения с таким инструментом. Вот когда научитесь хорошо работать, наберете опыта, тогда и покупайте. У кого есть денежка на покупку дорогого инструмента, то пожалуйста. Только не жалуйтесь, когда его запорете по неопытности или у вас его сопрут. И такое бывает…

Те, кто ходит на платные курсы, к элитным мастерам, то там правила требуют иметь хороший инструмент. Поэтому, вам придется раскошелиться. А это от 400 до 1300 и более грн. за одну единицу.

Здесь также действует правило, что даже дорогой инструмент может вас не устроить. Читать полностью →

Заточка маникюрного инструмента

Сколько прослужит инструмент?

Правильно пользуясь инструментом вы сможете работать им от полугода до двух лет и более. Обычно хватает на год, потом нужно затачивать.

Правильно пользуясь инструментом вы сможете работать им от полугода до двух лет и более. Обычно хватает на год, потом нужно затачивать.

Есть много объективных факторов влияющих на срок работы инструмента, например:

- прежде всего ваши способности обращаться с инструментом;

- какой вы парикмахер, мужской, женский или комбинированный;

- сколько клиентов у вас в смену;

- контингент людей (с жестким или мягким волосом);

- моете ли волосы перед стрижкой или просто смачиваете;

- используете ли вы холостые ходы во время стрижки (смыкание ножниц без среза волоса);

- насколько вы аккуратны за работой, не роняете ли ножницы, используете ли кожаные футляры с застежкой; Читать полностью →

Маникюрный инструмент. Заточка рабочих поверхностей.

Профессиональная заточка маникюрного, парикмахерского инструмента

Предлагаем высокотехнологичную заточку и ремонт маникюрного, педикюрного инструмента, парикмахерских и филировочных ножниц. Опытный мастер, специализирующийся именно в этой области, продлит срок службы Вашего инструмента в десятки раз.

Предлагаем высокотехнологичную заточку и ремонт маникюрного, педикюрного инструмента, парикмахерских и филировочных ножниц. Опытный мастер, специализирующийся именно в этой области, продлит срок службы Вашего инструмента в десятки раз.

Специальное предложение для оптовых заказчиков!

Примерно десять лет назад отечественный рынок стал наполняться хоть каким-нибудь ассортиментом товара для маникюра и педикюра, для парикмахеров и мастеров-косметологов. До этого приходилось довольствоваться отечественной, не самой лучшей продукцией. Читать полностью →

Видео о заточке

Цены на заточку

кусачки кутикульные и ногтевые — 300 рублей

кусачки ногтевые “ПАРУСА” — 350 рублей

щипцы для кожи — 300 рублей

ножницы маникюрные — 300 рублей

типсорез — 300 рублей

пинцет — 200 рублей

пушер, шабер — 200 рублей

Смотреть весь прайс-лист

5.3 Критерии износа

При эксплуатации инструмента по мере его изнашивания наступает такой момент, когда дальнейшее резание инструментом должно быть прекращено, а инструмент отправлен на переточку. Момент затупления инструмента устанавливают с помощью критерия износа. Под критерием износа понимают сумму признаков (или один решающий признак), при которых работа инструментом должна быть прекращена. Используют два критерия: 1) критерий оптимального износа и 2) критерий технологического износа. В обоих критериях за основу принимают линейный износ задней поверхности, так как задняя поверхность инструмента изнашивается всегда, при обработке любых материалов и при любых режимах резания, и измерение ширины площадки износа значительно проще, чем глубины лунки износа.

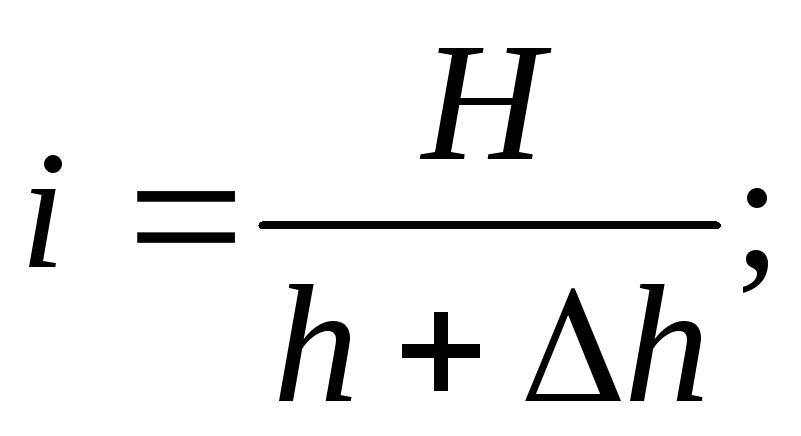

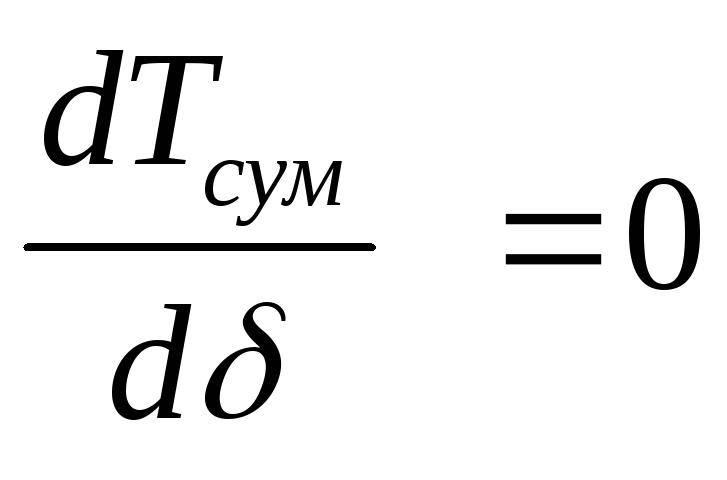

Критерий оптимального износа. Инструмент считают затупившимся, когда линейный износ задней поверхности достигает значения, равного оптимальному износу. Под оптимальным износом понимают такой, при котором суммарный период стойкости инструмента достигает максимальной величины. Суммарный период стойкости с достаточной точностью определяют следующим образом:

В выражении: i — число переточек, допускаемых инструментом до его полной амортизации, Т — период стойкости — время резания

инструментом между двумя заточками. Таким образом, суммарный период стойкости численно характеризует срок службы инструмента до того, как он будет направлен в утилизацию. Связь между суммарным периодом стойкости и периодом стойкости инструмента немонотонна. С увеличением периода стойкости Тсум растет. Однако при этом возрастает и ширина площадки износа задней поверхности, что сокращает допускаемое число i переточек инструмента. Последнее же уменьшает суммарный период стойкости. Поэтому вначале при увеличении периода стойкости Т сум также возрастает, достигая максимума при некотором значении Т, а следовательно, и износа d. Дальнейшее увеличение Т (износа d) уменьшает суммарный период стойкости.

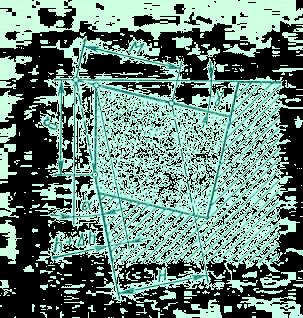

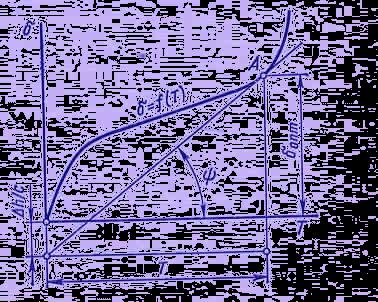

Рисунок 5.4 — Схема переточки инструмента при изнашивании только задней поверхности

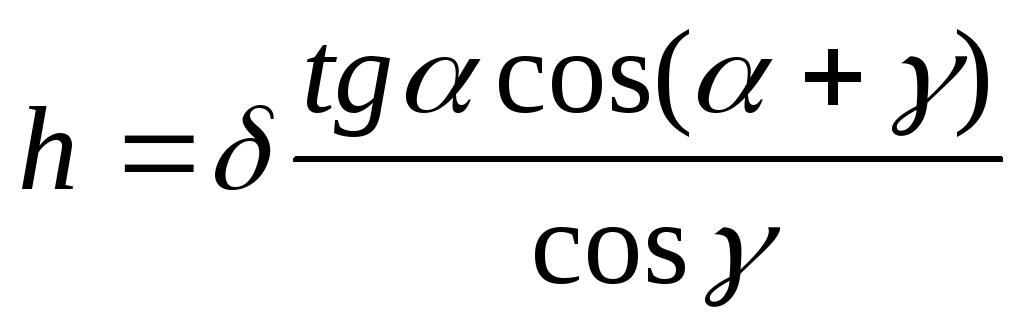

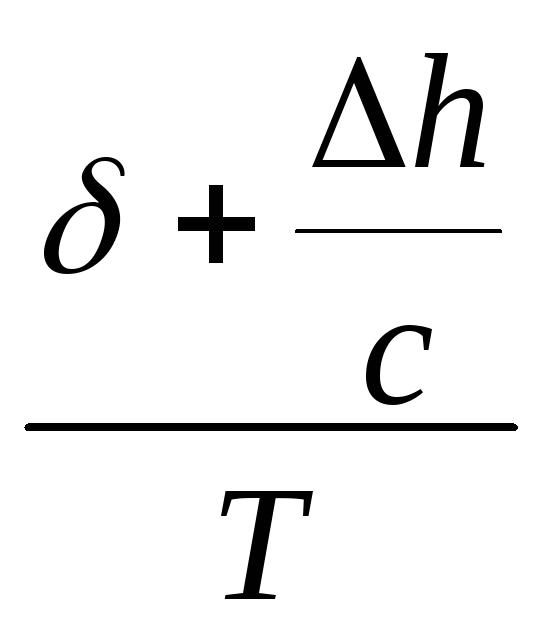

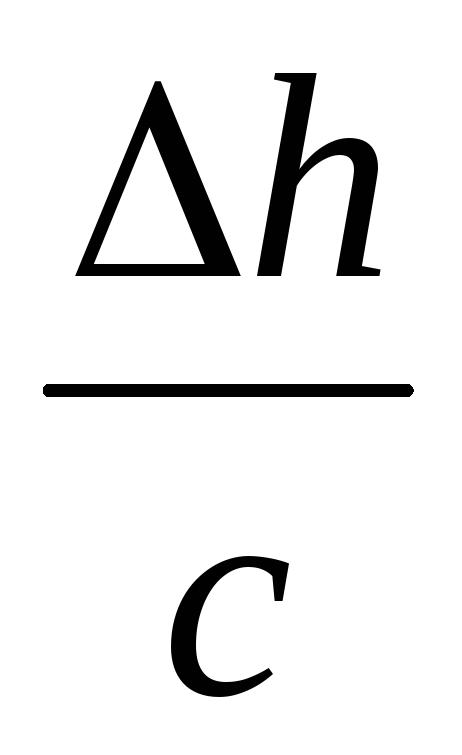

Величину линейного износа d, при котором суммарный период стойкости наибольший, Н. Н. Зорев предложил находить следующим образом. На рис.5.4 изображена изношенная режущая часть резца или другого инструмента с линейным износом d. Чтобы инструмент стал вновь работоспособным, с задней поверхности при переточке должен быть сошлифован слой твердого сплава толщиной h+ Dh. Толщина слоя

Введем обозначение

= с, тогдаh = cd. Дополнительный слой Dh= 0,1 — 0,15 мм включает допуск на заточку и слой твердого сплава, сошлифовываемый для удаления дефектов, образующихся под изношенной частью задней поверхности.

= с, тогдаh = cd. Дополнительный слой Dh= 0,1 — 0,15 мм включает допуск на заточку и слой твердого сплава, сошлифовываемый для удаления дефектов, образующихся под изношенной частью задней поверхности.

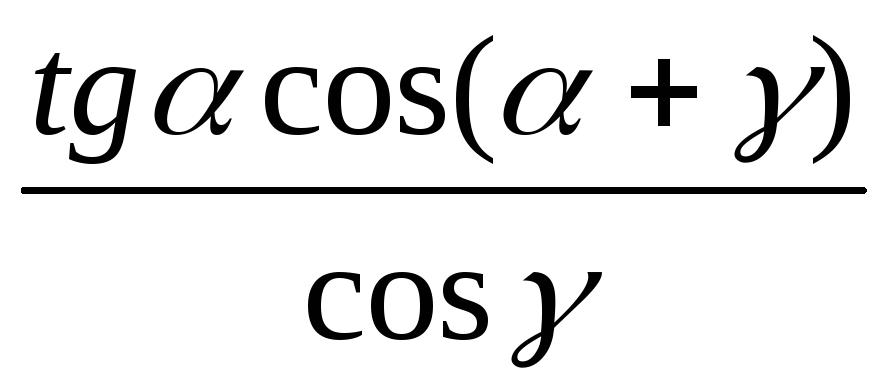

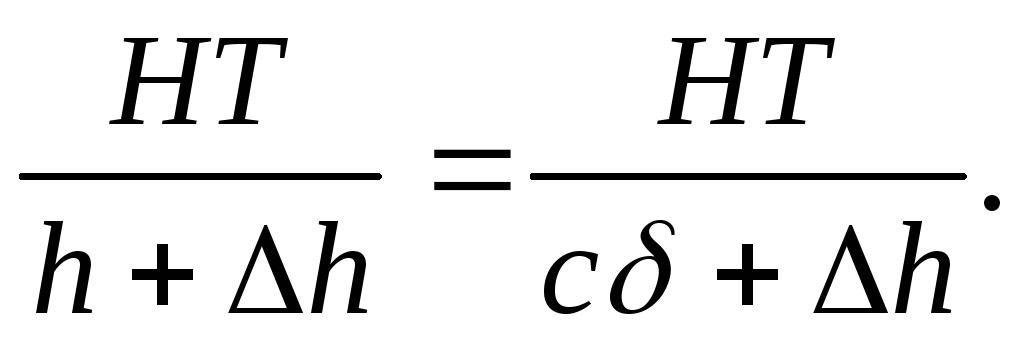

Размер М, измеряемый вдоль передней поверхности, называется допустимой величиной стачиваиия. Его конкретная величина обусловливается конструкцией инструмента. Тогда размер Н слоя инструментального материала, перпендикулярный к задней поверхности и соответствующий допустимой величине стачивания, равен Н = М cos (a+g). Допускаемое число i переточек и суммарный период стойкости Т сум соответственно равны:

Tсум =

Tсум =

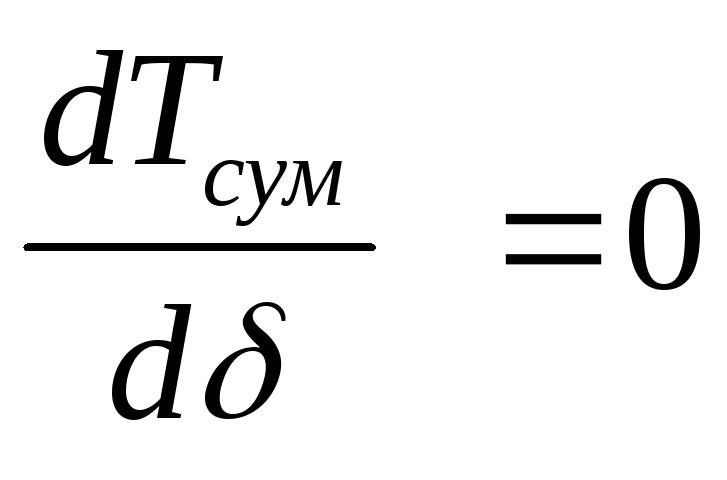

Из последнего выражения видно, что суммарный период стойкости является функцией износа d. Для нахождения величины износа d, при

Котором Тсум будет наибольшим , необходимо решить задачу по нахождению максимума функции

.

.

Рисунок 5.5 – Схема для определения оптимального износа

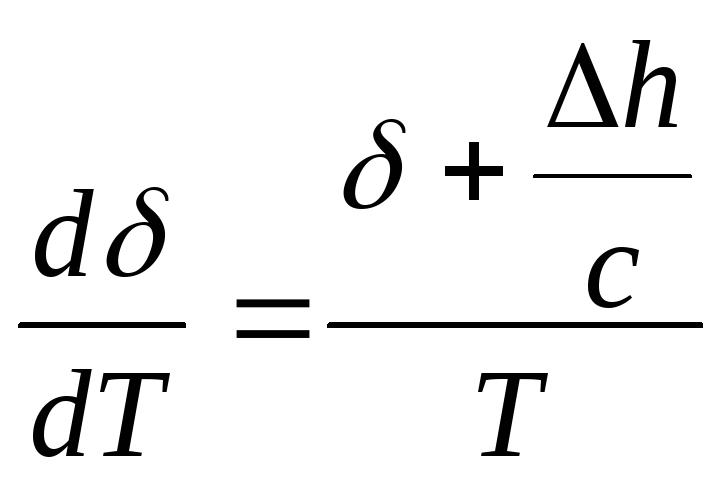

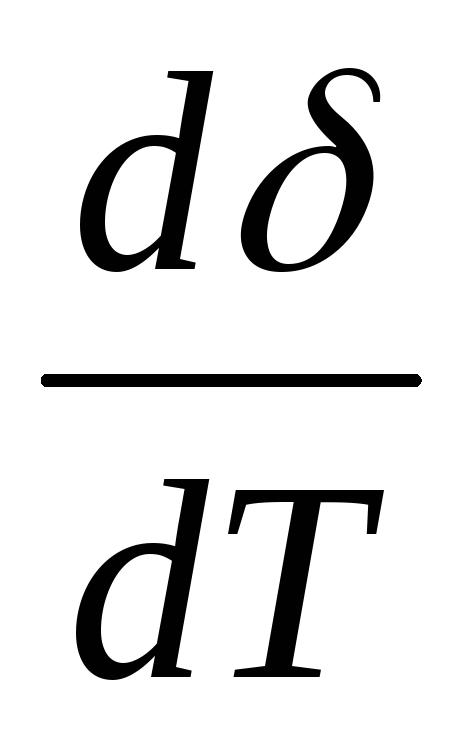

Выражение обратное

представляет собой интенсивность нарастания износа в различных точках кривой износа

Оптимальный износ, при котором Тсум= Тсумmax соответствует такой точке кривой износа, в которой интенсивность нарастания износа равна

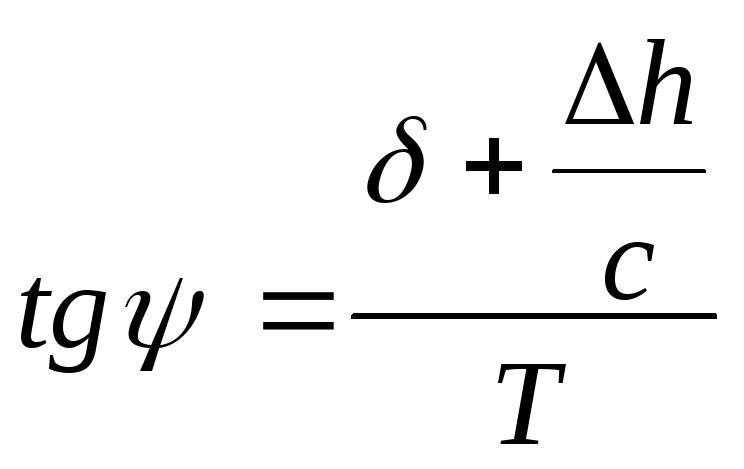

Оптимальный износ, при котором Тсум= Тсумmax соответствует такой точке кривой износа, в которой интенсивность нарастания износа равна  . Для нахождения этой точки воспользуемся геометрическим смыслом производной

. Для нахождения этой точки воспользуемся геометрическим смыслом производной . Проведем к кривой износа касательную, тангенс угла наклона которой к осиT равен:

. Проведем к кривой износа касательную, тангенс угла наклона которой к осиT равен:

Очевидно, касательная должна быть проведена из точки, лежащей на отрицательной оси ординат, на расстоянии

от начала координат.

от начала координат.

Ордината точки А касания касательной кривой износа дает величину оптимального износа инструмента.

Критерий оптимального износа широко применяют в лабораторных условиях при установлении стойкостных зависимостей для инструментов, предназначенных для черновой и получистовой обработки. Применение критерия в производственных условиях целесообразно при массовом производстве и при эксплуатации дорогостоящего инструмента. .

Критерий технологического износа. Применение критерия оптимального износа, обеспечивающего максимальный суммарный срок службы инструмента, возможно не всегда. Им нельзя пользоваться в случае, когда на кривой износа нет участка катастрофического износа (см. рис. 5, в). Отсутствие точки перегиба не позволяет провести касательную к кривой износа и определить величину dопт. Если по каким-либо причинам износ инструмента нельзя доводить до величины dопт, то применение критерия оптимального износа также невозможно. В этих случаях используют критерий технологического износа. Инструмент считают затупившимся, когда линейный износ задней поверхности достигает значения, равного технологическому износу.

Под технологическим износом понимают такой, при котором работу инструмента прекращают по технологическим ограничениям: резкое увеличение шероховатости обработанной поверхности, вызываемое изнашиванием инструмента; потеря инструментом необходимого размера; возникновение вибраций СПИД; чрезмерный нагрев детали; поломка малопрочного инструмента и т. п. Критерий технологического износа в основном используют при исследовании и эксплуатации инструмента, предназначенного для чистовой (окончательной) обработки.

Факторы, оказывающие влияние на производительность шевингования

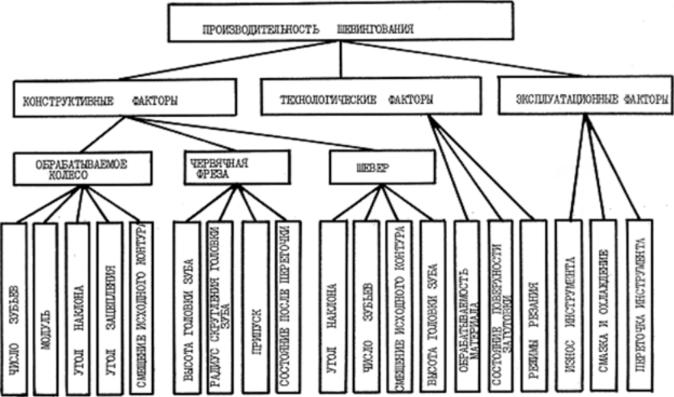

К факторам, влияющим на производительность шевингования, относятся: конструктивные, технологические и эксплуатационные, которые показаны на рис. 3.7.

К конструктивным факторам относятся: геометрические параметры зубчатого колеса, угол наклона, модуль, число зубьев шевера и обрабатываемого колеса, угол зацепления, смещение исходного контура и высота головки зуба шевера. Модуль, число зубьев и угол наклона определяют вместе габаритные размеры зубчатого колеса и шевера и зависят друг от друга, что и сказывается на качестве зубо- шевингования. К важному конструктивному фактору следует отнести степень перекрытия, которая определяет количество возможных точек касания зубьев шевера и обрабатываемого колеса во время прохождения активного участка линии зацепления. При степени перекрытия в два между шевером и обрабатываемым колесом создаются идеальные условия для шевингования. Во всех случаях необходимо за счет коррекции шевера обеспечить необходимые условия обработки.

К технологическим факторам следует отнести такие, как обрабатываемость материала, состояние поверхности заготовки и режимы резания.

Обрабатываемость материала характеризуется химико-механическими свойствами материала. Высокие эксплуатационные требования, предъявляемые к зубчатым передачам, вызывают необходимость применения материала, определяющими факторами которого являются прочность зубьев, сопротивление на изгиб, контактная прочность зубьев, сопротивление усталостному выкрашиванию и сопротивление износу в процессе эксплуатации. Поэтому чаще применяют стали, легированные одним или несколькими легирующими

Рис. 3.7. Факторы, влияющие на производительность шевингования

элементами. Поверхностный слой после механической обработки деформирован. Поэтому физическое состояние поверхностного слоя после механической обработки в основном характеризуется деформационными изменениями в нем, следствием которых и является его деформационное упрочнение. Деформационное упрочнение зависит от режимов резания, геометрии режущего инструмента, его износа и других условий обработки.

При шевинговании определяют три основных параметра режима резания: окружную скорость шевера, продольную и радиальную подачи стола и величину припуска.

Дополнительно определяют число продольных ходов стола и величину припуска под шевингование. Окружная скорость шевера обычно принимается в пределах 40—80 м/мин и корректируется с учетом времени обработки и стойкости шевера и не зависит от параметров зацепления. С увеличением окружной скорости стойкость шевера снижается.

Продольная подача, применяемая при параллельном и диагональном шевинговании, принимается в пределах 75—125 мм/мин. Продольная подача на оборот колеса принимается в пределах 0,15— 0,50 мм/об. Следует отметить, что с увеличением продольной подачи стола увеличивается производительность станка, но ухудшается качество обрабатываемой поверхности и точность обработки. Чем меньше диаметр обрабатываемого колеса диаметра шевера, тем больше частота вращения колеса. В некоторых случаях для сохранения производительности станка при уменьшении частоты вращения шевера продольную подачу стола увеличивают, а при увеличении — уменьшают.

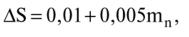

При радиальной подаче обрабатываемое колесо перемещается вертикально в направлении шевера за каждый ход стола. При параллельном и диагональном шевинговании радиальная подача осуществляется ступенчато во время реверсирования продольной подачи стола. Радиальная подача Sp = 0,10—0,20 мм. Радиальная подача на каждый ход стола заранее выбирается. Общая радиальная подача для обработки зубчатого колеса определяется по формуле:

где AS — припуск на сторону зуба, мм; а — угол профиля.

Стойкость шевера зависит от многих факторов: окружной скорости, вращения шевера, подачи, материала и твердости обрабатываемого колеса и шевера, требуемого качества обработки, снимаемого припуска, типа смазочно-охлаждающей жидкости, отношения размера шевера к размеру обрабатываемого колеса.

Износ режущих кромок стружечных канавок на зубьях шевера определить визуально практически невозможно, поэтому основными критериями, определяющими необходимость в заточке шевера, являются следующие: точность профиля на зубьях обрабатываемого колеса, число обработанных деталей, шероховатость поверхности зубьев колеса, колебание измерительного межосевого расстояния на одном зубе.

В процессе резания смазочно-охлаждающая жидкость выполняет следующие функции: смазку, способствующую уменьшению трения между инструментом и стружкой, а также между инструментом и колесом, охлаждение путем отвода теплоты, возникающей при резании, промывку зоны резания, удаление стружки, уменьшение контакта стружки с инструментом. При шевинговании тип смазочноохлаждающей жидкости и степень ее загрязнения оказывают непосредственное влияние на производительность резания, стойкость шевера и шероховатость поверхности обрабатываемых зубьев.

Припуск под шевингование необходим для устранения погрешностей в зубчатом зацеплении, которое имеет место после зубофре- зерования или зубодолбления. Необходимо определять оптимальный припуск. Большой припуск вызывает погрешность профиля, уменьшается стойкость шевера и увеличивается время обработки. При минимальном припуске остаются участки необработанной поверхности после предварительной обработки. Припуск на сторону под шевингование, исходя из модуля зацепления mn, определяется по формуле:

где AS — припуск на сторону, мм; тп — модуль нормальный, мм.

Число продольных ходов стола зависит от величины снимаемого припуска. Обычное число ходов стола составляет 6—10, из них 2—4 — калибрующих. При малой радиальной подаче и числе п продольных ходов больше 10 ухудшаются условия резания и снижается стойкость шевера.